- Changer de langue

-

Choisir la langue

English简体中文русский日本語한국의PortuguêsItaliaFrançaisDeutschpolskiภาษาไทยespañolالعربيةPilipinoNederlandČeštinaKongeriketSvenskaΕλλάδαMagyarországTiếng ViệtIndonesiaAnnuler

- Mon compte

- Mon compte Connectez - Out

Utilisation de modules Peltier pour la gestion thermique de systèmes électroniques

Faire face à la chaleur générée par les composants électroniques est un problème sans fin. L'ère du transistor discret, qui promet des circuits de faible puissance, a été largement remplacée par des circuits microélectroniques qui intègrent non seulement des milliers mais des millions de transistors.

Bien que la perte de puissance due à l'inefficacité d'un transistor individuel puisse être faible, la somme totale de ces pertes provenant d'un circuit intégré complexe tel qu'un microcontrôleur peut être importante. Au moment où vous avez conçu plusieurs circuits intégrés et divers autres dispositifs dans un équipement électronique, vous êtes de nouveau obligé de trouver un moyen de faire face à la chaleur qui en résulte.

Cela est particulièrement vrai lorsque les clients exigent des fonctionnalités d'équipement toujours plus grandes, nécessitant de plus en plus de dispositifs pour être emballés dans l'espace même, voire parfois plus petit. Une telle densité de système accrue peut être autodestructrice si, par exemple, la vitesse d'horloge d'un processeur doit être abaissée pour maintenir la dissipation de puissance dans les limites thermiques.

Des méthodes bien établies et éprouvées d'extraction de la chaleur excédentaire des équipements électroniques reposent principalement sur les principes de conduction et de convection. La conduction fournit les moyens de déplacer la chaleur des endroits où elle est générée vers un autre endroit du système, puis finalement vers l'environnement ambiant.

Par exemple, la chaleur générée dans un circuit intégré peut être acheminée à travers la carte de circuit imprimé dans l'enceinte de l'équipement ou dans un puits de chaleur dissipé dans l'air ambiant par convection. Dans certains systèmes, la convection naturelle est suffisante, mais il est souvent nécessaire d'ajouter un ventilateur pour assurer le refroidissement par air forcé.

Cependant, le refroidissement par air forcé n'est pas toujours une option pour la gestion thermique. Certains systèmes sont fermés et n'ont aucun moyen d'évacuer l'air de refroidissement, alors que dans d'autres situations, le bruit associé aux ventilateurs de refroidissement peut ne pas être acceptable. Les modules thermoélectriques offrent une telle alternative et sont, en fait, des pompes à chaleur à l'état solide qui peuvent être utilisées à la fois pour le refroidissement et le chauffage.

Qu'est-ce qu'un module thermoélectrique Peltier?

L'effet thermoélectrique sera connu de la plupart des ingénieurs de son application dans les thermocouples où il est utilisé pour mesurer la température. Cet effet, découvert par Thomas Seebeck au début du XIXe siècle, fait circuler un courant lorsqu'il existe une différence de température entre les jonctions de deux conducteurs dissemblables.

L'effet Peltier, découvert par Jean Peltier une décennie plus tard, démontre le principe inverse, permettant à la chaleur d'être émise ou absorbée par le passage du courant à travers deux conducteurs dissemblables. Cependant, l'application pratique de l'effet Peltier est devenue possible uniquement grâce aux progrès réalisés dans la technologie des semi-conducteurs à partir du milieu du 20ème siècle et ce n'est que récemment que des techniques modernes ont permis d'obtenir des modules thermoélectriques efficaces.

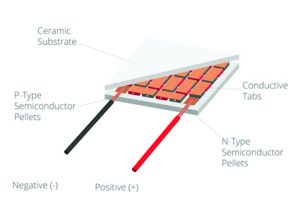

La mise en oeuvre d'un module thermoélectrique Peltier utilise des matériaux semi-conducteurs de type Bismuth de type N et de type P connectés à une source d'alimentation et pris en sandwich entre des substrats céramiques métallisés thermiquement conducteurs. Les paires de pastilles semi-conductrices P / N sont électriquement connectées en série, mais disposées thermiquement en parallèle pour maximiser le transfert thermique entre les surfaces céramiques chaudes et froides du module (voir figure 1).

Figure 1. La structure d'un module Peltier utilise un réseau de pastilles semi-conductrices dopées

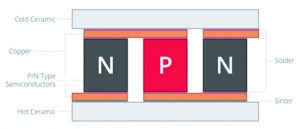

En appliquant une tension continue, les porteurs de charge positifs et négatifs absorbent la chaleur d'une surface de substrat et la relâchent et la relâchent sur le substrat du côté opposé (voir figure 2). Par conséquent, la surface où l'énergie est absorbée devient froide et la surface opposée, où l'énergie est libérée, devient chaude. Inverser la polarité inverse les côtés chauds et froids.

Figure 2. Principe de Peltier utilisant des matériaux semi-conducteurs au tellurure de bismuth de type N et de type P

Les avantages des modules Peltier

Comme indiqué au début, la motivation principale pour utiliser les modules Peltier est qu'ils sont idéaux pour les situations où le refroidissement par air forcé n'est pas une option, par ex. dans des équipements / environnements scellés. Les autres avantages clés qu'ils offrent incluent:Contrôle précis de la température et réponse rapide à la température:

- Pour un module donné fonctionnant avec une différence de température connue entre ses surfaces chaudes et froides, il existe des relations bien définies qui déterminent le courant d'alimentation qui doit être appliqué pour obtenir l'absorption de chaleur requise. Les circuits de rétroaction rapide permettent de contrôler les températures à une fraction de degré près.

Facteur de forme compact et léger

- Les modules Peltier peuvent être extrêmement compacts, avec des profils de hauteur aussi bas que 3 mm. Cette fonctionnalité est particulièrement intéressante pour les applications où la taille et le poids sont une préoccupation.

- Capable de refroidissement sous-ambiant

- Parce que les modules Peltier fournissent un refroidissement actif pour évacuer la chaleur, ils peuvent atteindre des températures inférieures à la température ambiante. Pour cette raison, les fabricants fournissent généralement des données de performance pour une température de surface chaude de 27 ° C et 50 ° C.

- Haute fiabilité grâce à la construction à l'état solide sans pièces mobiles

- Contrairement aux systèmes de refroidissement à air pulsé qui utilisent des ventilateurs dont les roulements ont une durée de vie limitée, les modules Peltier ne comportent aucune pièce mobile pouvant s'user. Lors d'un fonctionnement avec une différence de température constante, un MTBF typique (temps moyen entre défaillances) peut être de 100 000 heures.

- Écologique

- Comme les modules Peltier n'utilisent pas de réfrigérants, il n'y a pas de risque pour l'environnement, que ce soit en termes d'émissions pendant le fonctionnement ou lors de l'élimination des équipements en fin de vie.

- Peut être utilisé pour le refroidissement ou le chauffage

- En inversant le courant, les modules Peltier peuvent être utilisés pour pomper de la chaleur dans un système plutôt que d'extraire de la chaleur. En effet, ils peuvent également être utilisés comme générateurs thermoélectriques pour récolter l'énergie de la chaleur résiduelle.

Structure arcTEC ™ - Une technique de construction avancée pour combattre la fatigue thermique

Un inconvénient connu des refroidisseurs thermoélectriques de fabrication classique est la fatigue thermique qui peut affecter l'intégrité des liaisons de soudure entre l'élément d'interconnexion électrique (cuivre) et les éléments semi-conducteurs P / N, ainsi que les liaisons de soudure ou de frittage entre l'interconnexion et le substrat céramique , comme le montre la figure 3. Bien que ces techniques de collage créent normalement de fortes liaisons mécaniques, thermiques et électriques, elles sont inflexibles et, lorsqu'elles sont soumises aux cycles de chauffage et de refroidissement typiques du fonctionnement normal du module Peltier, elles peuvent se dégrader .

Figure 3. Structure du module Peltier avec des liaisons classiques de soudure et de frittage

La structure arcTEC ™ est une technique de construction avancée pour les modules Peltier, conçue et mise en œuvre par CUI pour lutter contre les effets de la fatigue thermique. Dans la structure arcTEC, la liaison de soudure classique entre l'interconnexion électrique en cuivre et le substrat en céramique du côté froid du module est remplacée par une résine thermoconductrice. Cette résine fournit une liaison élastique à l'intérieur du module qui permet la dilatation et la contraction qui se produisent pendant les cycles thermiques répétés du fonctionnement normal du module Peltier. L'élasticité de cette résine réduit les contraintes au sein du module tout en assurant une meilleure liaison thermique et une liaison mécanique supérieure, et ne montre pas de baisse marquée des performances dans le temps.

Figure 4. La structure arcTEC de CUI remplace la liaison céramique froide-cuivre par de la résine et utilise la soudure SbSn à la place de la soudure BiSn conventionnelle pour les liaisons cuivre-semiconducteur

Avec la résine, les modules à structure arcTEC utilisent la soudure SbSn pour remplacer la soudure BiSn généralement utilisée entre les éléments semiconducteurs P / N et l'interconnexion cuivre - voir figure 4. Avec un point de fusion beaucoup plus élevé de 235 ° C par rapport à 138 ° C pour la soudure BiSn, SbSn offre une résistance supérieure à la fatigue thermique et une meilleure résistance au cisaillement.

La structure arcTEC offre une fiabilité et une performance thermique améliorées

L'échec des liaisons dans les modules Peltier se manifeste par une augmentation de la résistance et est aggravé par des cycles thermiques répétés. Comme la durée de vie d'un module dépend de la qualité de ces liaisons, le changement de résistance avec le nombre de cycles thermiques est un prédicteur utile de l'échec. Il démontre en outre la grande différence entre les modules construits avec et sans la structure arcTEC, comme le montrent les résultats présentés à la figure 5.

Figure 5. Fiabilité de la structure arcTEC par rapport aux modules de construction standard

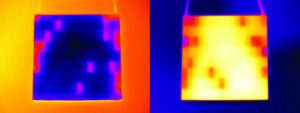

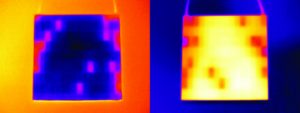

L'autre avantage offert par la structure arcTEC est l'utilisation d'éléments P / N fabriqués à partir d'un silicium haut de gamme jusqu'à 2,7 fois plus grand que ceux utilisés par d'autres modules. Cela permet d'obtenir des performances de refroidissement plus uniformes, évitant les températures inégales qui contribuent au risque d'une plus courte durée de vie, tout en améliorant le temps de refroidissement de plus de 50% par rapport aux modules concurrents - écart de performance qui augmente en fonction du nombre de cycles thermiques augmente (voir la figure 6).

Figure 6. Comparaison entre la distribution de température IR d'un module Peltier classique (en haut) et un module construit en utilisant la structure arcTEC (en bas)

Conclusion

Les modules thermoélectriques sont un autre outil à la disposition des ingénieurs concepteurs qui doivent lutter contre l'excès de chaleur généré par des circuits intégrés de plus en plus complexes et d'autres composants électroniques confinés dans des espaces toujours plus petits. Face aux environnements scellés, où le refroidissement par air forcé est devenu inefficace, le module Peltier devient la solution idéale. De plus, les modules thermoélectriques permettent un contrôle précis de la température et permettent un refroidissement sous-ambiant.

Bien que les avantages des modules thermoélectriques qui agissent comme pompes à chaleur pour enlever la chaleur deviennent de plus en plus populaires, la réduction de la durée de vie due à la fatigue thermique due aux cycles de chauffage et de refroidissement répétés pose problème aux refroidisseurs thermoélectriques classiques. Ce problème se pose en raison des liens forts mais inflexibles qui sont nécessaires pour connecter les éléments internes du module pour le faire fonctionner.

Cependant, grâce à la structure arcTEC implémentée dans la ligne de

modules Peltier haute performance

, ce problème a rencontré son match. Les modules Peltier de CUI avec la structure arcTEC couvrent vos besoins en matière de gestion thermique lorsque le refroidissement par air forcé n'est pas une option. Les modules Peltier de CUI offrent une fiabilité nettement supérieure à 30 000 cycles thermiques et une amélioration du temps de refroidissement de plus de 50% par rapport aux appareils concurrents. Pour plus d'informations sur les appareils Peltier, visitezhttp://www.cui.com/catalog/components/thermal-management/peltier-devices

Jeff Smoot est vice-président de l'ingénierie des applications, CUI Inc